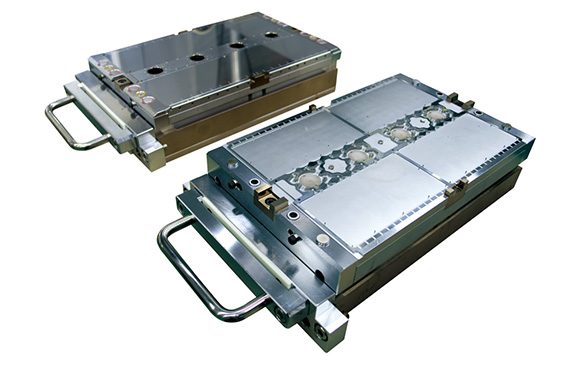

GP 塑封模具

以各种成型方法匹配最先进的封装 精密加工技术满足顾客的需求

提供通过精密加工制造的优质模具,具备出色耐用性和兼容性。 可以搭载包括顶端注塑口设计(PPG)、下模活动CAV装置(HFC)在内的本公司独自开发的注塑压缩成型技术“CCFC”等多种选项功能,满足顾客的各种需求。

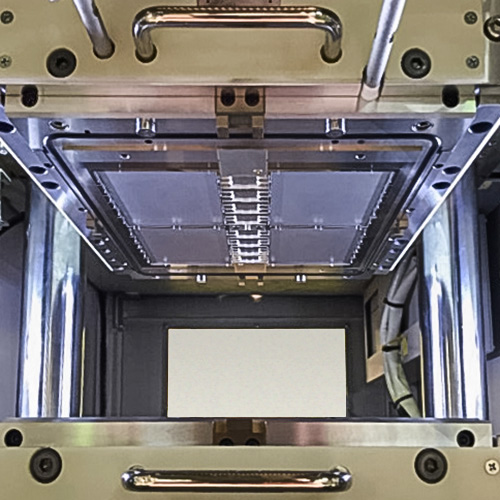

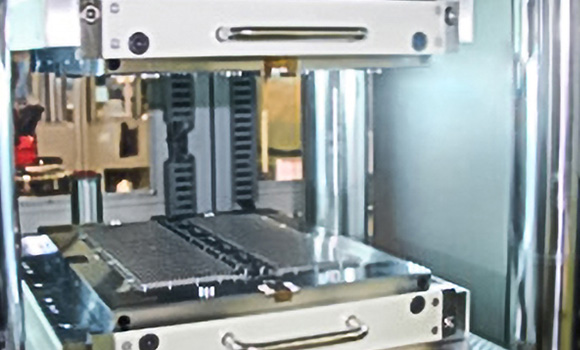

注塑压缩成型系统 CCFC(Clamping Control Floating Chase)

注塑压缩成型系统“CCFC(Clamping Control Floating Chase” 兼具注塑成型与压缩成型优点于一身,是本公司独有的技术。

使用上模型腔浮动技术能够扩大注塑参数条件,实现超窄的芯片间隙、本体超薄成型,快速改变本体厚度,同时无需薄膜辅助,为降低成本做出了巨大贡献。

另外,通过型腔厚度变化构造,只需更换抽板,不用更换模具就能生产厚度各异的QFN封装产品,从而能降低模具的投资成本,同时缩短了更换模具所浪费的时间。

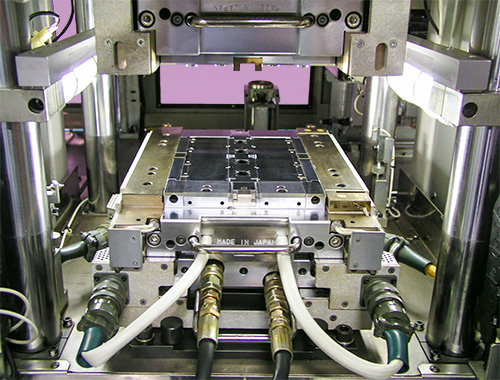

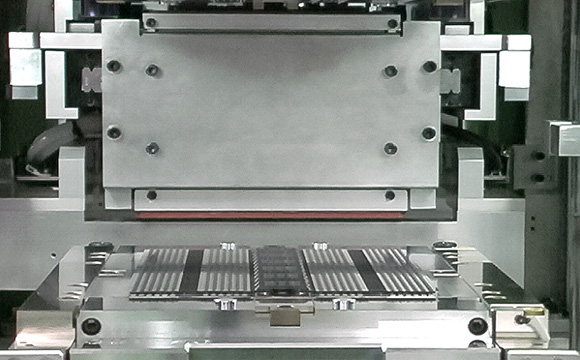

下模活动CAV装置 HFC(Hydraulic Floating Cavity bar)

HFC装置可适用于多种厚度的框架,是弹簧式和楔式无法解决这一难题的唯一解决方案。

利用液压系统控制型腔镶条上下移动,进行最适合的合模。也可用分开控制软合模和高压合模。 针对QFN和BGA产品,同一个,也无需更换下模具。

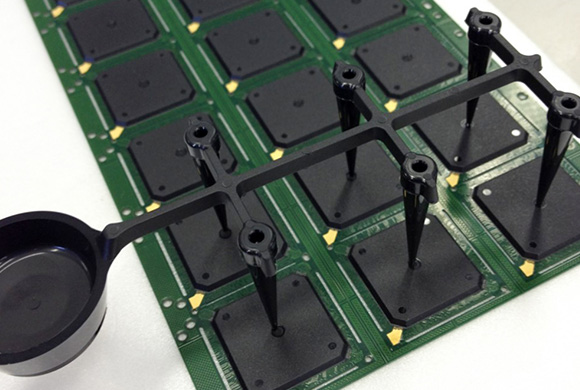

顶端注塑口成型方式 PPG(Pin Point Gate Molding)

Pin Point Gate不仅为需采取导线偏移对策的窄间距导线产品提供解决方案,也是满足引线框架高密度化所需的特殊技术。

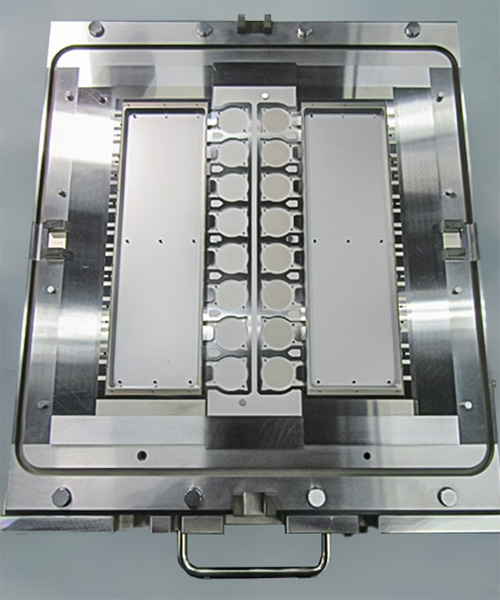

Dual Pot Mold Chase

双排料筒设计可以迎合需要大量树脂的产品。另外,还可以选择具有出色熔化稳定性的树脂颗粒,可以防止导线冲弯。

大量使用树脂会导致局部温度降低,通过实时温控模块能改善局部度的稳定性。其中,校准加热器已获得专利。

VAM(Vacuum Assisted Molding)

在以堆叠芯片封装为代表的新型封装成型中,VAM技术通过型腔内抽真空后再注入树脂,防止产生气孔和未充填。

FAM(Film Assisted Molding)

通过使用薄膜的FAM技术实现以芯片外露封装为代表的传感器成型和功率器件等的散热片外露成型。

HDLF(High Density Leadframe Molding)

随着不断普及的高密度化引线框架,市场需要能匹配更大型的引线框架的装置。

提供SP系列的80吨、120吨、170吨三种机型,最大适用引线框架的尺寸为110mm x 300mm。

4SPC(4 Strips per chase Molding)

将现有的小宽度引线框架,通过1模4条的方式成型。 可在不改造其他工艺的前提下增加生产数量。 (最大引线框架尺寸:31mm x 270mm)

产品一览

半导体封装设备

-

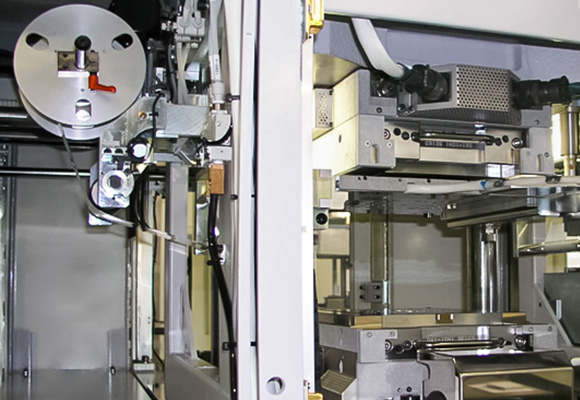

GP-PRO SP系列

适用于大量生产的自动塑封系统。

为提高产品的可靠性,我们采取全面的防尘措施,满足从民用IC到车载IC和精密零件的广泛领域对高品质的需求。

-

GP-PRO sf系列

是多品种小批量生产的特殊小型全自动塑封系统。

该系列有适用于生产单框架的sf40、生产双框架的sf120两种机型。

-

GP-PRO sa系列

半自动塑封系统。

将引线框架和树脂自动传送到模具中,自动操作直至成型为止,

是然后手动取出产品。

-

GP-PRO LAB系列

为从开发到特殊应用提供各种齐全的选项的手动塑封系统。

-

S・Pot

使用小尺寸模具,操作简单,面向设备开发的台式小型成型机。

短时间、低价格实现试作生产,灵活应对新的封装开发。