2023/07/07

I-PEXでは熱可塑性樹脂のインサート成形技術にとどまらず、「熱硬化性樹脂」のトランスファー成形技術も保有しています。

成形技術そのもののご提案だけでなく、その先のモジュール品開発に関するご協力もI-PEXの「ものづくりソリューション」の一環として提供しています。

熱可塑性樹脂と熱硬化性樹脂の違い

熱可塑性樹脂とは

成形時に金型を冷却することで固形化しますが、成形品を再度加熱すると一定の温度で溶融する特性を持ちます。

一度加工しても再加工できるため、リサイクルしやすく日用品に多く利用されています。

例:ポリフェニレンサルファイド(PPS)やポリエチレンテレフタラートなど

熱硬化性樹脂とは

成形時に金型を加熱することで固形化し、成形品を再加熱しても溶融しない特性を持ちます。

耐熱性や強度に優れており、工業製品に幅広く利用されています。

例:エポキシ、フェノールなど

熱硬化性樹脂成形に用いられるトランスファー成形とは?

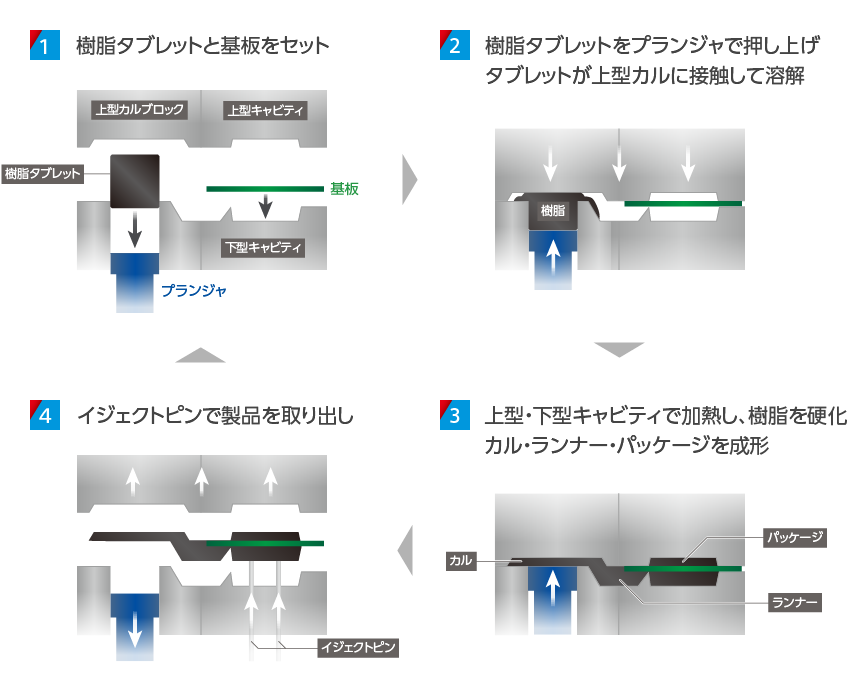

熱硬化性樹脂を成形する成形工法です。

樹脂をプランジャーで加熱して軟化させ、閉じた金型のキャビティ内に注入・加熱し成形されます。

寸法精度の安定や余計なバリが出にくいなどの特徴があります。

トランスファー成形の流れ

トランスファー成形の流れ熱硬化性樹脂成形で自動車部品の軽量化、小型化を実現可能

自動車部品のニーズ:軽量化、小型化

昨今の世界的な環境規制の中、電気自動車(EV車)が非常に多くの注目を集めています。EV車に関してそれぞれの自動車メーカーがCO₂低減を目的としたさまざまな研究開発を行い、市場への投入増大を画策しています。

しかし、従来のガソリン車と比較して長距離走行に適していない(走行持続距離が短い)という課題を抱えています。

EV車の課題である走行可能距離の改善のため、「自動車部品の軽量化・小型化」がこれまで以上に求められています。

I-PEXでは、熱硬化性樹脂成形の技術を用いて自動車部品の軽量化に取り組んでいます。

I-PEXの熱硬化性樹脂成形の特長

- ECU基板などの部品を直接インサート成形可能

- 低圧で成形するため、インサート部品へのダメージを限りなく小さくすることが可能

- 直接インサート成形するため、高い防水性を維持

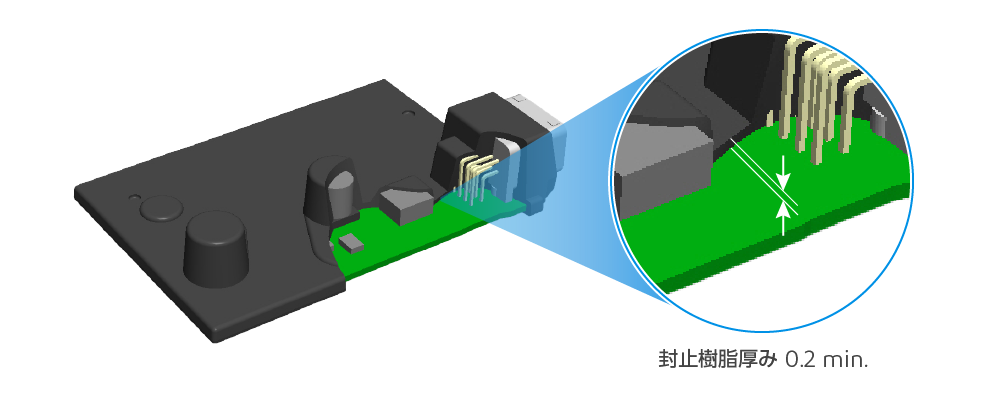

- 薄肉にて成形可能(0.2mm~)

- 熱伝導0.8W/mK以上

- バリが少なく成形できるため、仕上げが容易

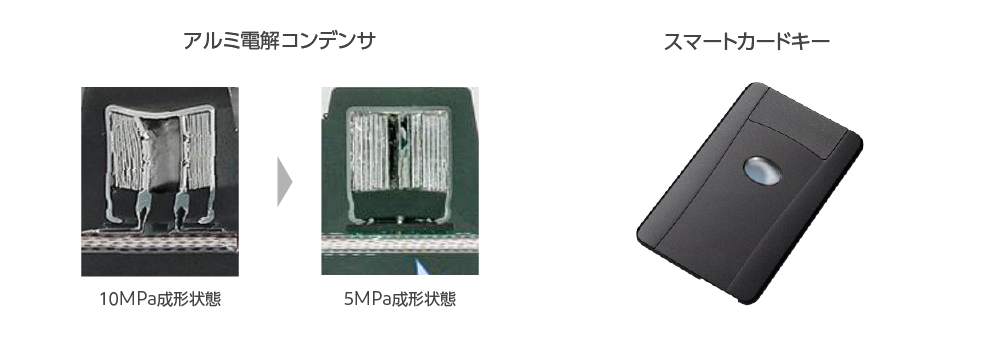

熱硬化性樹脂の成形応用例:実装基板封止

熱硬化性樹脂によってECU基板を直接封止成形できることに加えて、材料特性として高い強度を持ちカラーなどの付属部品が不要となることから部品点数の削減につながるとともに、製品そのものも薄く・小さなサイズで生産が可能です。

またご要望に応じて、コネクタ部も熱硬化性樹脂で一体的に成形いたします。さらに、硬化した樹脂は優れた外観となるため、スマートカードキーなどの意匠品にも適用することができます。

熱硬化性樹脂による成形の例

熱硬化性樹脂による成形の例 熱硬化性樹脂による薄肉成形

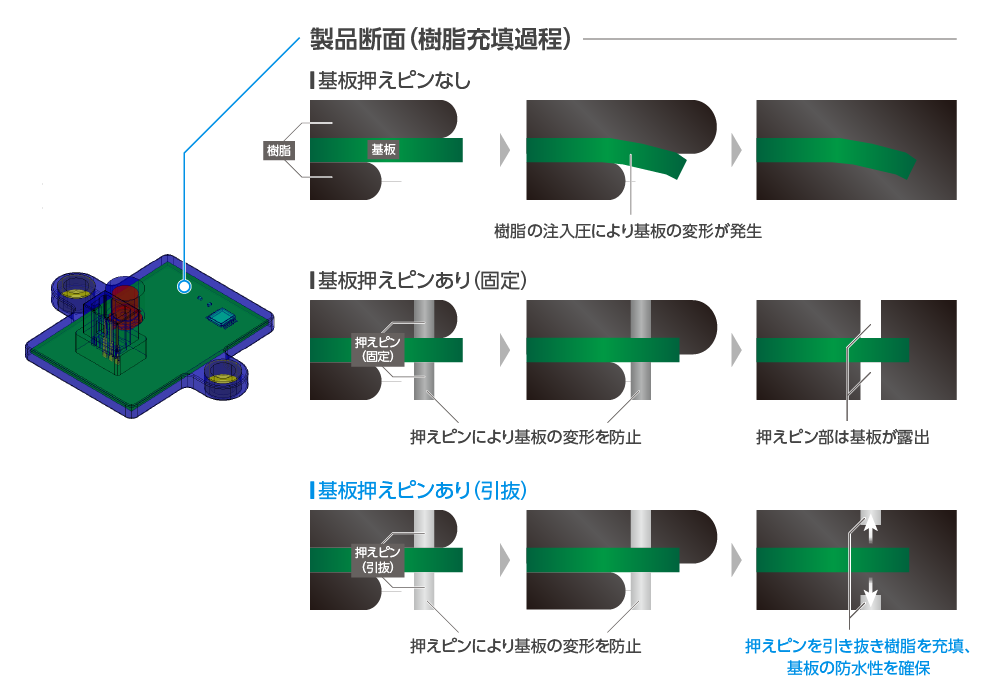

熱硬化性樹脂による薄肉成形また基板封止において発生する基板の反りは、製品機能の安定化を阻害したり製品不良そのものを引き起こしたりする原因となります。当社の引き抜き成形技術は、製品の成形工程で基板の押えピンを引き抜くことによって基板を完全に封止するとともに、反りも極限まで抑えることが可能となります。

基板押えピンを引き抜くことで完全な封止を実現

基板押えピンを引き抜くことで完全な封止を実現製品の構想フェーズからご提案

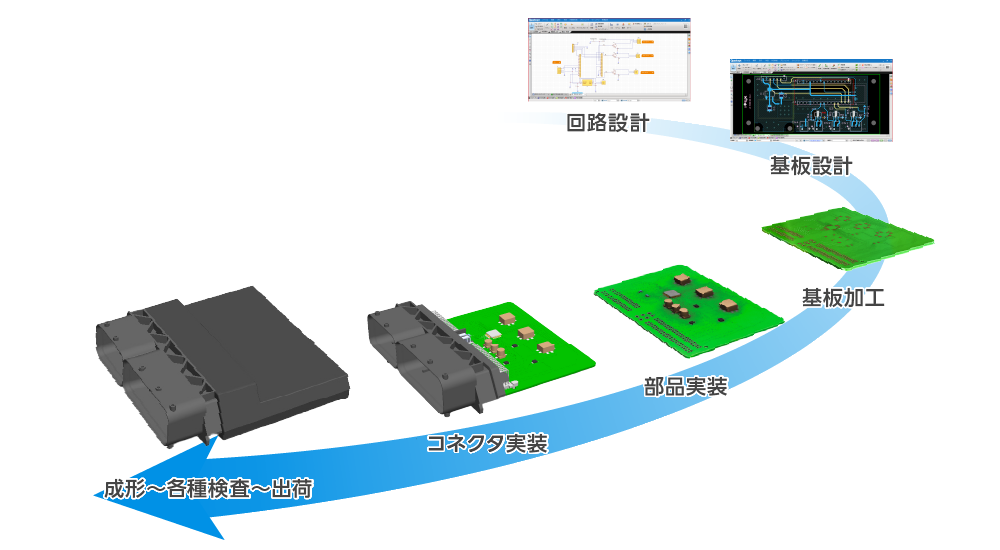

I-PEXでは単純な成形技術のみならず、モジュール品の回路設計・基板設計・基板実装から一貫して生産を請け負うことができるため、お客様の製品の構想フェーズからご協力させていただくことができます。

I-PEXが提供する自動車部品のソリューション

I-PEXが提供する自動車部品のソリューション